- HOME >

- エンジニアリング

エンジニアリング

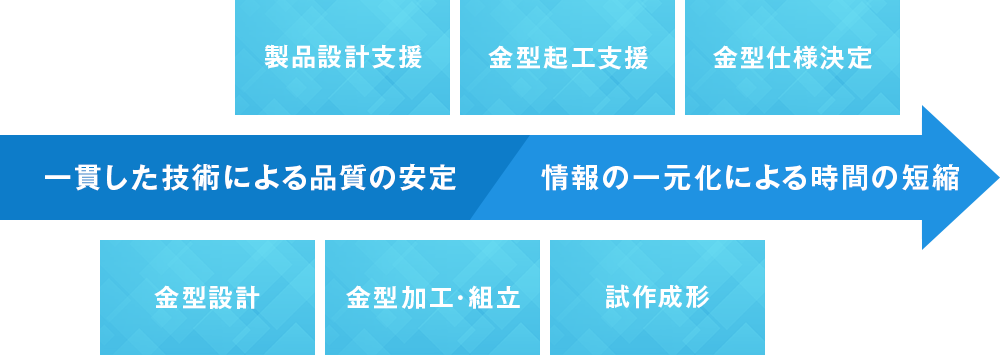

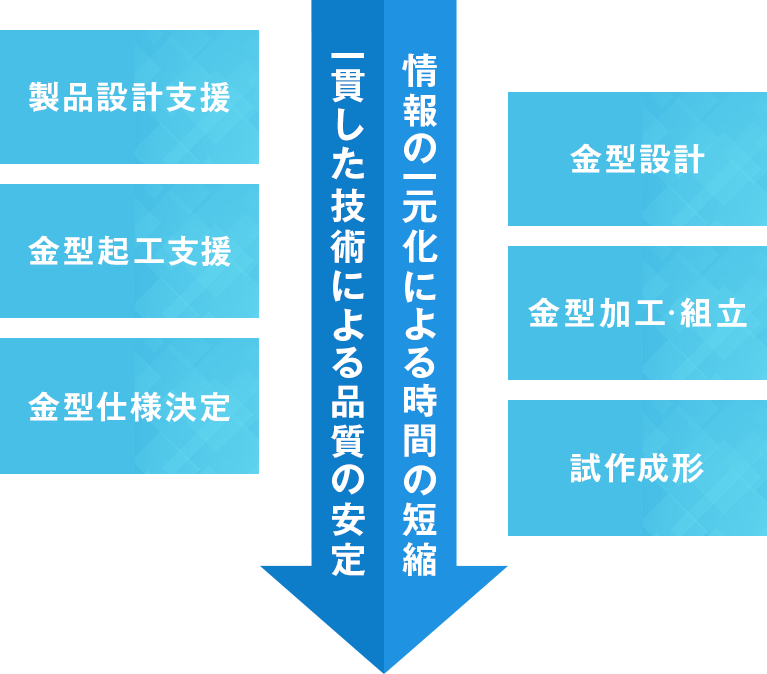

CONCURRENT ENGINEERING

企画設計・製造のフロー

1.受注

ユーザーからデザイン、機能、形が決定した製品図面が届けられます。

金型製作について検討を行い、ユーザーと最終打ち合わせをします。

2.基本設計

完成された製品図をもとに、CADによる金型の基本設計(構造図、部品図)を行います。

(DXF、IGESのデータの取り組みも可能です)

(DXF、IGESのデータの取り組みも可能です)

3.検討

金型の材料とレイアウトに入るために、製造部門と合同ミーティングを行い、基本構造を協議し決定します。

4.設計

製造部門の要望を取り入れながら、金型の組み立て図の設計に入り(メカトロニクスのの稼動)、続いて自動プログラムのもとになる個別部品の加工設計に移行。加工設計図が完成します。

5.製造ミーティング設計

加工設計図をもとに、製造部門と打ち合わせを行います。

6.粗加工

加工設計図をもとに、現場検図を作成。順に粗加工へ。

全体の70%の設計図が揃い次第、製造工程の構想開始。

金型のメイン担当者は、仕事の段取り、スタッフの割り振りを決めます。

全体の70%の設計図が揃い次第、製造工程の構想開始。

金型のメイン担当者は、仕事の段取り、スタッフの割り振りを決めます。

7.NCデータ完成

自動プログラミング加工手順を完成させます。

ここから先は製造に入ります。外注に発注する場合もあります。

ここから先は製造に入ります。外注に発注する場合もあります。

8.準備段階完了

金型概寸を決め、ワイヤーカット、研削盤始動。ここで準備段階完了です。

9.作業

金型メイン担当者は各部署に作業指示を行い、マシーニングセンタ、NCフライス、NC放電加工、旋盤、研磨等がフル加工していきます。

資材担当者はパーツリストに合わせてバネやピンなどを発注。

金型メイン担当者は、工程の進行に応じて、厳密なチェック。

資材担当者はパーツリストに合わせてバネやピンなどを発注。

金型メイン担当者は、工程の進行に応じて、厳密なチェック。

10.調整

加工終了後、磨き工程に移行。

同時に金型を構成する各部品の組み込み作業(入子合わせ)による最終確認。

精密な作業のため手作業で行われます。

同時に金型を構成する各部品の組み込み作業(入子合わせ)による最終確認。

精密な作業のため手作業で行われます。

11.完成

いよいよ型合わせ。

モールドベースに部品を組み込み、上段と下段を合わせ、最終調整をして、完成となります。

スタッフ全員、喜びと満足の一瞬です。

モールドベースに部品を組み込み、上段と下段を合わせ、最終調整をして、完成となります。

スタッフ全員、喜びと満足の一瞬です。